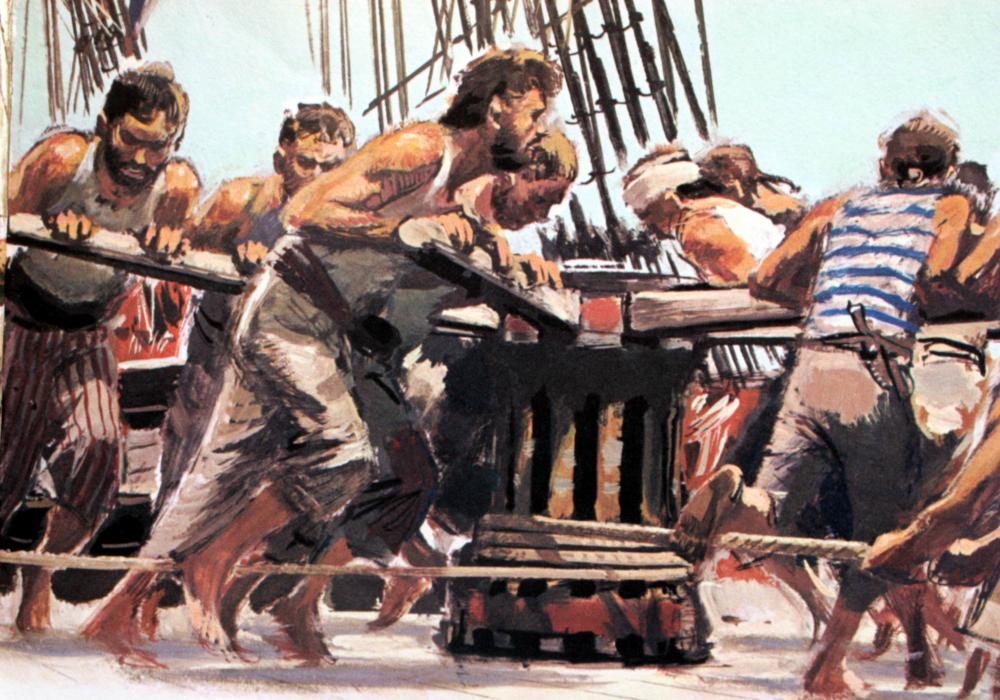

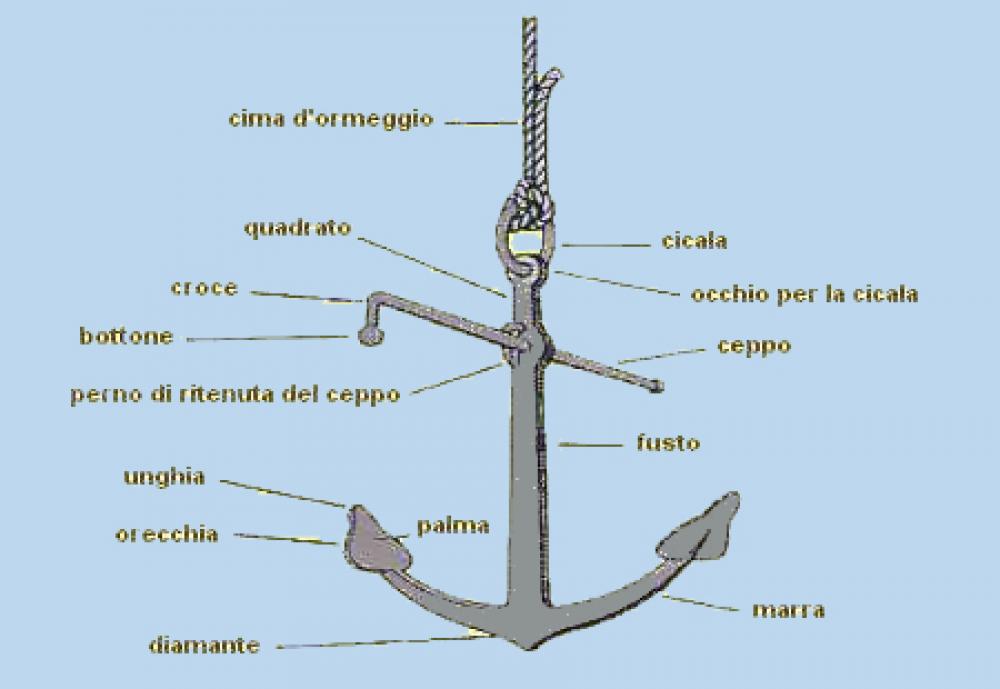

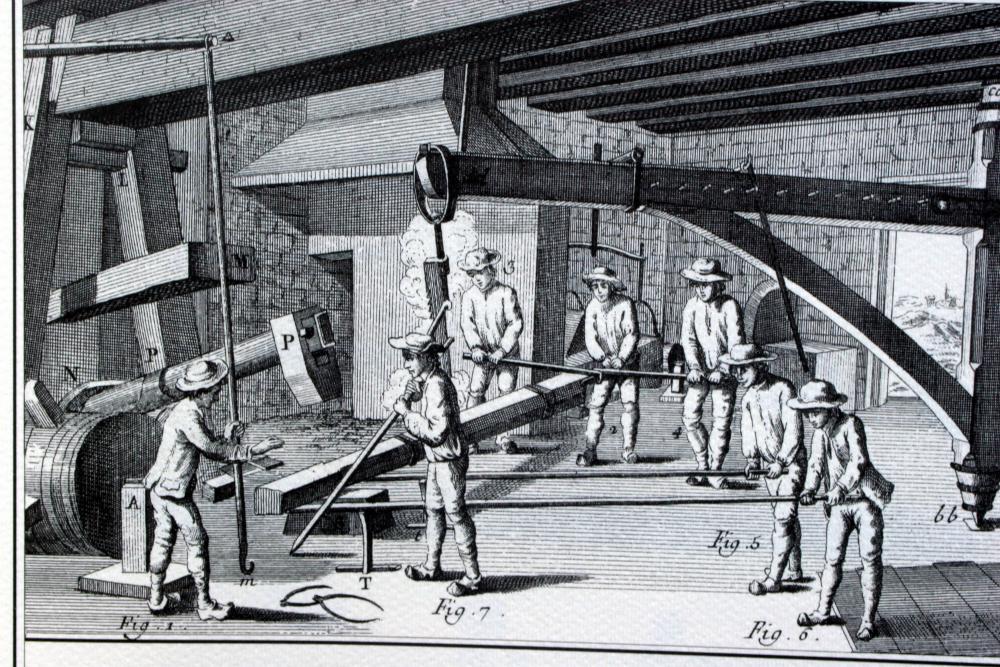

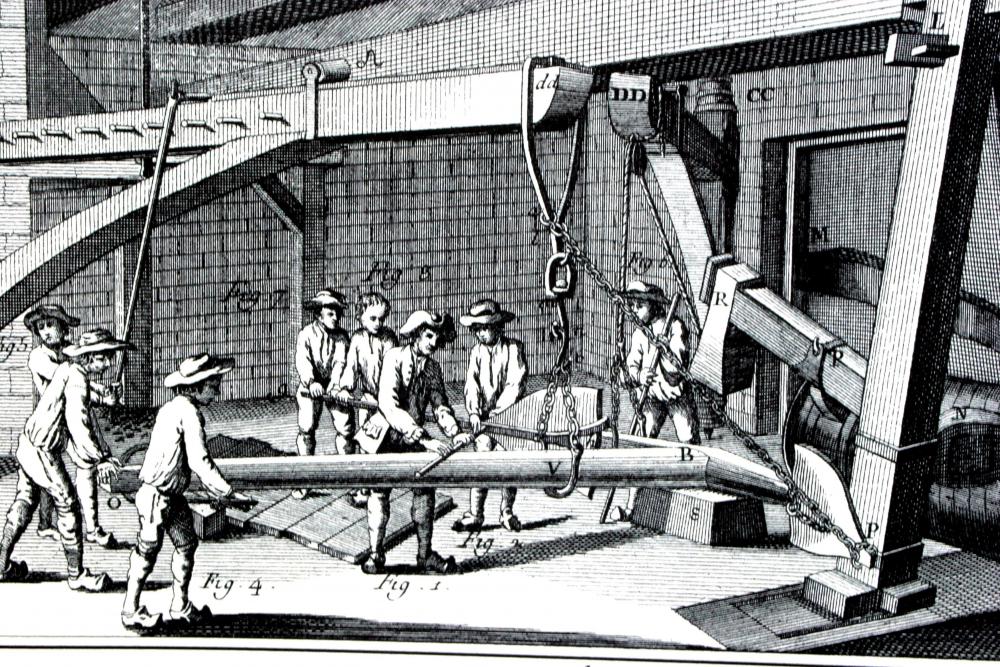

Il mattino seguente ci ancorammo in ordine di battaglia in mezzo a questa baia aperta. Verso sera però si alzò un vento fortissimo che soffiava dal largo e metteva la flotta in un gravissimo pericolo, perché la maggior parte delle navi avevano gettato l’àncora di coperta e alcune anche quella di riserva.

Sulla Barfleur il beccheggio era tale che la prua andava sott’acqua, con tre ancore a prua. Un miglio dietro di noi si stendeva una scogliera di rocce sulle quali il mare si infrangeva spaventosamente, senza che fosse possibile scorgere un solo passaggio. Mezzo miglio più in là c’era un popoloso villaggio di pescatori, e dato che gli abitanti aspettavano come una manna mandata da Dio il naufragio di un’intera flotta si erano dati da fare per raccogliere legna e tenere accesi i fuochi per tutta la notte.

Giovane com’ero, ho un ricordo vivissimo di questa notte buia e terribile. «Una nave di prua sta scarrocciando verso di noi!» gridò il tenente dal castello. «Che Dio ci aiuti!» sentii dire il capitano. «Là sotto, sul ponte inferiore, tenetevi pronti a lasciar filare i tre cavi contemporaneamente!» e proprio in quel momento lo stesso ammiraglio in capo, sulla sua nobile e coraggiosa nave, la Victory, ci passò vicino sul lato di dritta, spostandosi rapidamente verso le rocce sottovento, che agitavano il mare lanciando la bianca schiuma fino alle nuvole. Ci fu un grido angosciato di orrore: «Oh Dio, salvala!» mentre questa meraviglia creata dall’uomo si affrettava verso la propria distruzione. Potemmo udire il rumore del suo sforzo finale quando l’àncora di rispetto piombò nell’acqua salata e grazie a Dio si fermò con quattro ancore a prua. Non dimenticherò mai lo spettacolo perché feci riaccendere le nostre lanterne di poppa e quelle sugli alberi. Il ruggito del vento e della pioggia, le urla degli ufficiali nei megafoni, i molti cannoni che sparavano per segnalare il pericolo, il fragore dei frangenti così vicini a noi di poppa e gli spettrali riflessi dei marosi e i fuochi sulla spiaggia: tutto, tutto è rimasto fisso nella mia memoria fino a oggi. Da Parsons, Il tenente di Nelson, Effemme edizioni.